Ventajas de la simulación electromagnética en el dominio temporal para radares de automoción

Resumen:

Resumen:

Este artículo demuestra cómo la simulación EM en el dominio del tiempo de XFdtd permite un desarrollo rápido al permitir a los ingenieros determinar el rendimiento de un modelo de sensor completamente detallado instalado detrás de una pieza de fascia sin necesidad de construir prototipos y realizar pruebas en una cámara anecoica. El análisis de un sensor de 25 GHz enmarca el debate.

Más información sobre el software de simulación de radares WaveFarer Automotive...

Las tendencias en seguridad automovilística están llevando a los sistemas de radar a niveles más altos de precisión e identificación fiable de objetivos para aplicaciones como la vigilancia de ángulos muertos y la alerta de tráfico cruzado. En consecuencia, los requisitos de los sensores de radar para automóviles en bandas de frecuencia como 24 GHz y 77 GHz son cada vez más estrictos y los ingenieros necesitan comprender mejor cómo afectan las decisiones de diseño al rendimiento. La simulación electromagnética en el dominio del tiempo favorece un desarrollo rápido al permitir a los ingenieros determinar el rendimiento de un modelo de sensor totalmente detallado instalado detrás de una pieza del salpicadero sin necesidad de construir prototipos y realizar pruebas en una cámara anecoica. En este artículo, se analizará un sensor de 25 GHz utilizando el software de simulación electromagnética XFdtd® (XF) de Remcom.

Análisis de la tarjeta RF

La tarjeta de radiofrecuencia -una placa de circuito impreso multicapa que contiene la estructura de alimentación y los elementos radiantes- es crucial para el diseño de cualquier sensor porque es el punto de partida para la identificación de objetivos. Dada su importancia, los ingenieros necesitan una herramienta que les ayude a comprender qué estructuras impulsan su rendimiento.

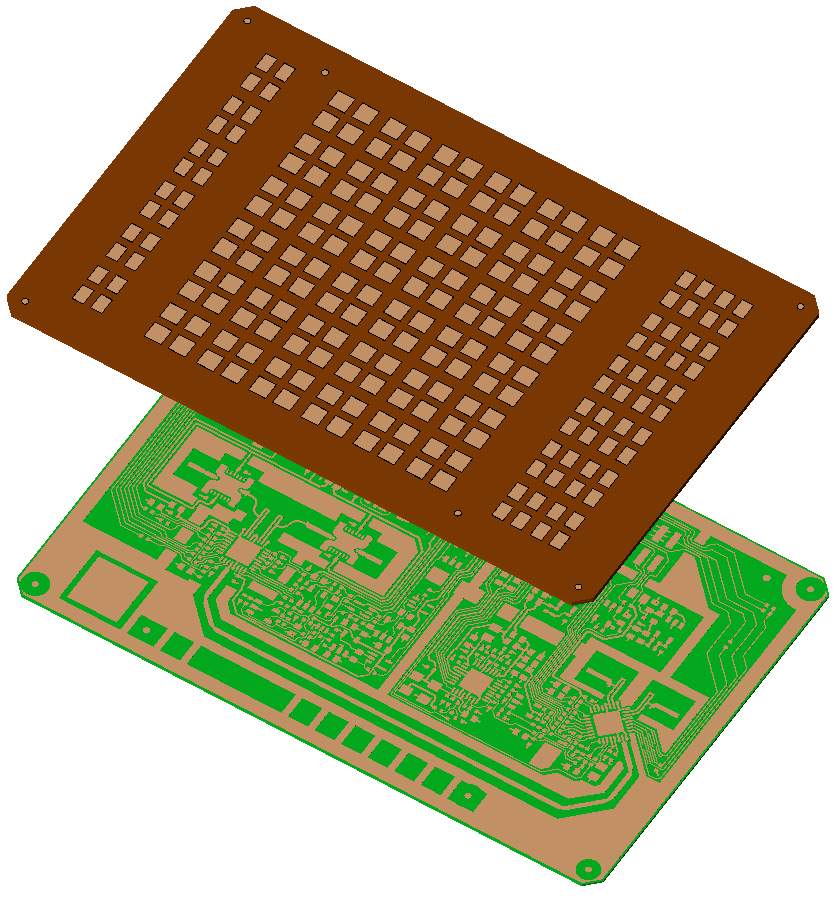

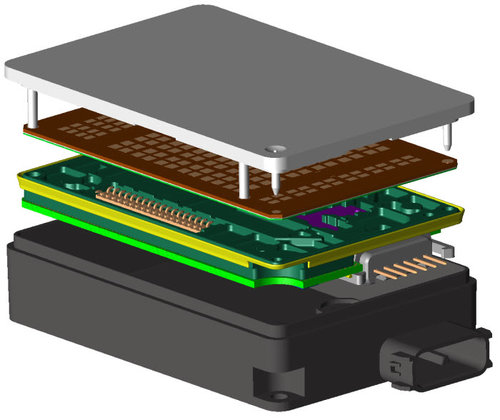

A menudo creadas con herramientas de Cadence® o Mentor Graphics®, estas placas contienen cientos de trazas, vías y superficies que se importan a XF como archivos CAD. La figura 1 muestra los detalles de las cuatro capas de la tarjeta RF tras la importación. Esta placa mide 88,5 mm x 57 mm x 1,4 mm, contiene 188 objetos y tiene estructuras microstrip de tan sólo 0,22 mm.

Figura 1: Capas superior e inferior de la placa RF

Una simulación de la tarjeta de RF generará los mismos resultados que pueden obtenerse de las mediciones: parámetros S de banda ancha o ganancia y directividad de campo lejano. Como herramienta de diseño, estos resultados a nivel de sistema no son muy informativos. Se utilizan para comparar un diseño con otro o determinar si un diseño cumple sus requisitos.

Un ingeniero de diseño necesita algo más que los resultados estándar a nivel de sistema para comprender un dispositivo y mejorar su diseño. XF también puede calcular:

-

Acoplamiento parasitario entre conductores. Los parámetros S y las imágenes de corrientes en el dominio de la frecuencia confirman la existencia de acoplamiento parásito, pero sirven de poco para identificar y solucionar el problema. Los resultados de la simulación en el dominio temporal generados mediante el método de diferencias finitas en el dominio temporal (FDTD ) permiten a los ingenieros ver dónde se produce el acoplamiento y rediseñar el trazado para evitarlo.

-

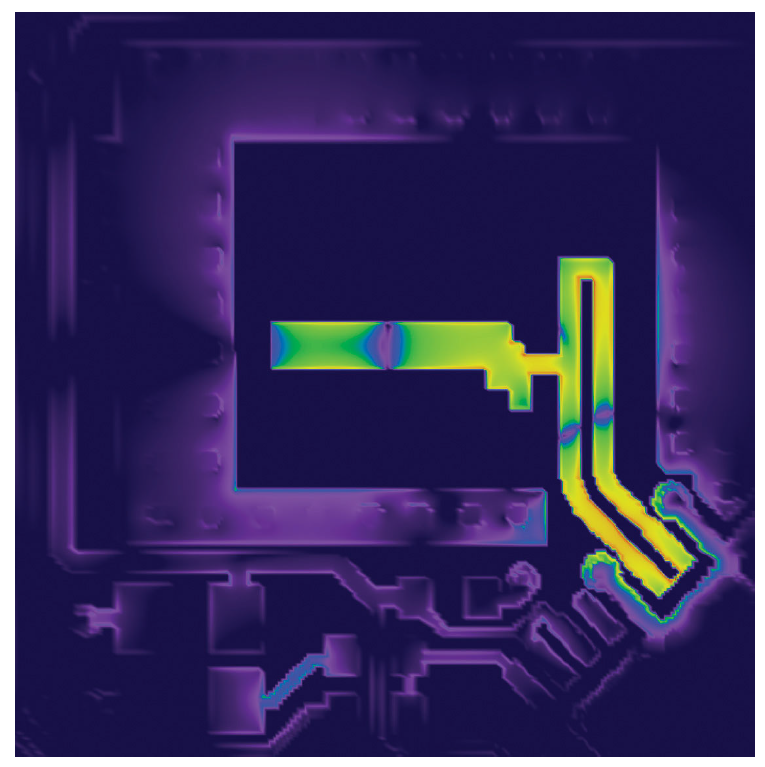

Distribución de la corriente en los planos de tierra. A 25 y 77 GHz, las estructuras de puesta a tierra ya no son superficies equipotenciales. Como se ve en la Figura 2, el plano de tierra presenta fuertes corrientes -10 dB por debajo del máximo- en sus bordes que deben tenerse en cuenta durante el diseño.

-

Efectos de fuentes secundarias como la línea del oscilador local (LO). Las fuentes secundarias pueden acoplarse a otros conductores e incluso generar radiaciones no deseadas. Ambos problemas pueden identificarse y cuantificarse mediante simulación.

Figura 2: Las estructuras de puesta a tierra no son superficies equipotenciales

Análisis de la tarjeta RF con sensor

Una placa de radiofrecuencia bien diseñada es un indicador del éxito futuro, pero hay más trabajo que hacer antes de cumplir las especificaciones de los fabricantes de equipos originales. Para empezar, la placa de RF debe colocarse en la carcasa del sensor y cubrirse con un radomo. Estas estructuras modificarán el rendimiento de la antena.

En la figura 3 se muestra una vista ampliada del modelo completo del sensor. El modelo contiene el radomo, la placa de RF, la placa digital, el embalaje, el conector de datos y la caja del sensor, lo que hace que las dimensiones totales sean de 106 mm x 63 mm x 21 mm.

Figura 3: Vista ampliada del sensor completo

Una simulación FDTD incluye toda la complejidad del modelo, por lo que no es necesario simplificar el sensor. De este modo, los ingenieros pueden hacerse una idea más realista de cómo funcionará el sensor si se construye. Por ejemplo, el conector de datos es una estructura relativamente grande que no se encuentra en la proximidad inmediata de los radiadores, por lo que puede eliminarse de la simulación para reducir los requisitos de RAM. Sin embargo, incluirlo en la simulación aumenta la precisión porque la energía se acopla a sus clavijas y luego se irradia desde estas estructuras dipolares.

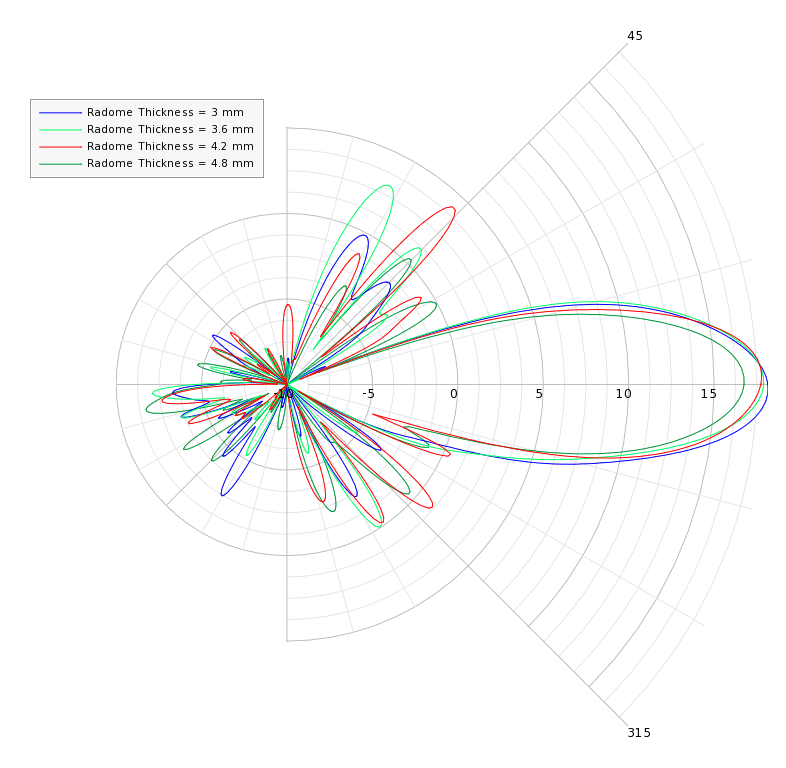

El radomo es una de las estructuras más importantes del sensor porque se sitúa directamente delante de los conjuntos de antenas y puede tener un gran impacto en los patrones de radiación de la antena. Al parametrizar el modelo de radomo importado, se puede perfeccionar su diseño para obtener el rendimiento deseado. En la Figura 4 se muestran los resultados de un barrido básico de parámetros del grosor del radomo. La parametrización de la geometría y la configuración de las simulaciones pueden realizarse en cuestión de minutos, lo que supone mucho menos tiempo que el que se tardaría en crear y medir cinco radomos diferentes en un laboratorio.

Figura 4: Resultados de ganancia de campo lejano para diferentes grosores de radomo

Análisis del sensor situado detrás de la fascia

En última instancia, el rendimiento del sensor instalado determinará su capacidad para identificar objetivos con precisión. En este caso, a los ingenieros les interesa saber cómo los soportes de montaje, el color de la pintura y las curvas del salpicadero degradarán el diagrama de radiación de las antenas.

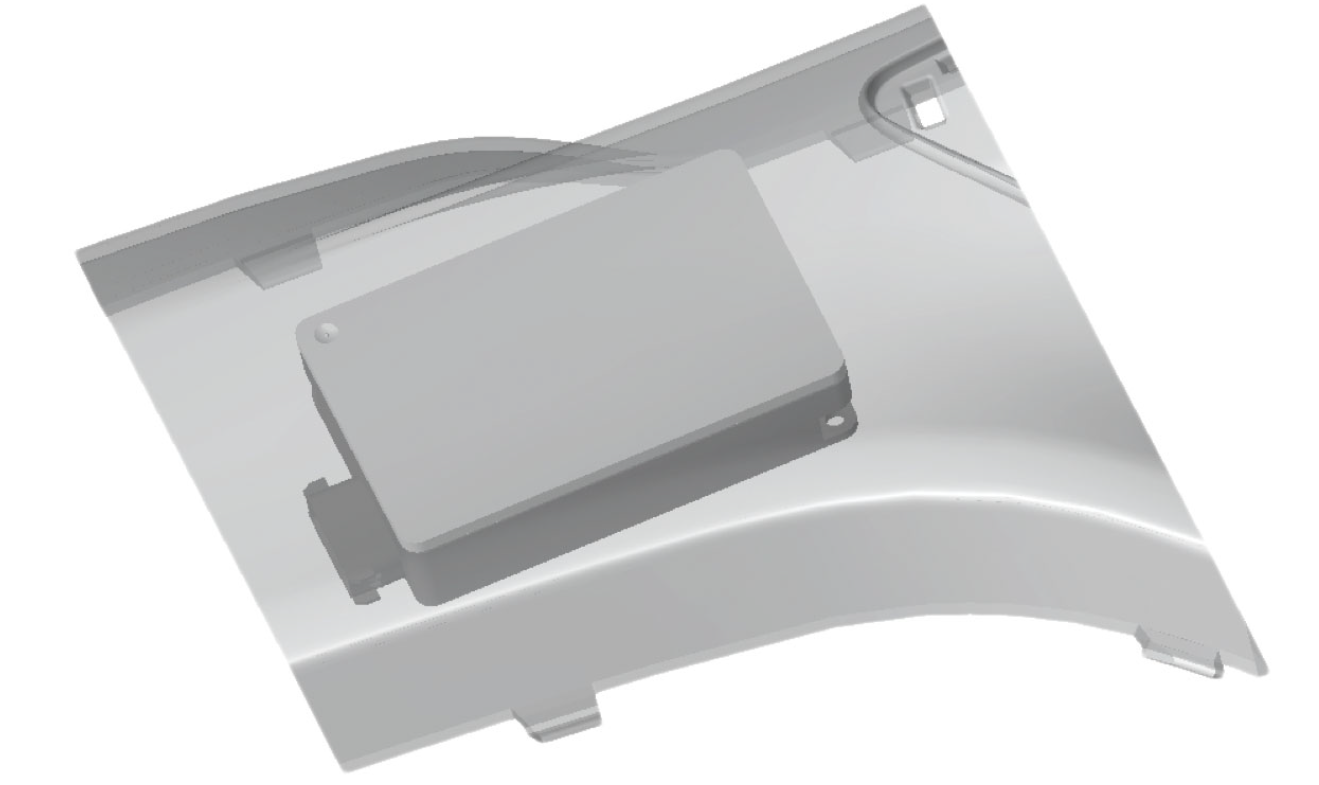

Los modelos de fascia, obtenidos de un OEM, pueden importarse a XF como cualquier otro modelo CAD. La figura 5 muestra un ejemplo de modelo de fascia incluido con el sensor. El espacio de simulación correspondiente es de 195 mm x 204 mm x 74 mm.

Figura 5: Sensor montado detrás del salpicadero

Los ingenieros de aplicaciones y diseño se benefician de la simulación porque les permite identificar la ubicación óptima de un sensor detrás de un salpicadero o solucionar problemas con una instalación. Al igual que ocurre con la parametrización del grosor del radomo, también se puede parametrizar la ubicación del sensor con respecto al salpicadero. Esto, unido a la posibilidad de visualizar los modos atrapados entre el radomo y el salpicadero, permite a los ingenieros comprender qué aspectos de la instalación influyen en los resultados.

Tiempo de ejecución y requisitos de memoria

La capacidad de completar las simulaciones a tiempo es un factor importante a la hora de determinar la utilidad de un simulador. La combinación de la tecnología de unidades de procesamiento gráfico (GPU) y FDTD permite a los ingenieros realizar múltiples iteraciones de diseño mucho más rápido de lo que era posible anteriormente.

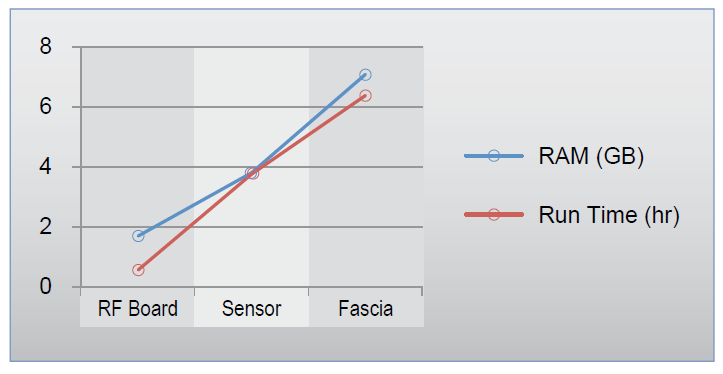

El gráfico de la Figura 6 compara los requisitos de memoria y el tiempo de ejecución de tres simulaciones: Sólo placa RF, placa RF con sensor completo y sensor con fascia. Las estructuras microstrip de la placa de RF generaron un tamaño de celda mínimo de 0,037 mm y la definición de la malla alrededor de la placa de RF se mantuvo a medida que el tamaño del problema crecía con la geometría adicional. Para el benchmark, XF utilizó cuatro GPU NVIDIA® con arquitectura Kepler.

Figura 6: Tiempo de ejecución y requisitos de memoria

Las GPU proporcionan una plataforma de cálculo paralelo masivo con 2.800 núcleos por tarjeta. El algoritmo FDTD utiliza eficientemente esta paralelización y normalmente se consiguen mejoras de velocidad 50 veces superiores a las de las CPU. Esta combinación permite realizar simulaciones completas de sensores y fascias en menos de siete horas.

Resumen

Los ingenieros están ampliando los límites de la tecnología de sensores para cumplir los requisitos de los fabricantes de equipos originales y mejorar la seguridad del transporte. La simulación FDTD les proporciona las herramientas que necesitan para comprender el rendimiento de una antena. A nivel de placa, es posible identificar y mitigar las fuentes de acoplamiento parásito o las variaciones del potencial de tierra. Este tipo de análisis se aplica también a la optimización de estructuras de radomo y a la determinación de la mejor ubicación de un sensor detrás de un salpicadero. Gracias a la tecnología de GPU, los ingenieros pueden realizar estos análisis en cuestión de horas, lo que reduce el tiempo total de desarrollo.